Unsere qualitativ hochwertigen Zisternen werden in Deutschland im spannungsfreien Rotations-Sinter-Verfahren (kurz „Rotationsverfahren“) hergestellt. Die gefertigten Produkte sind aus einem Stück, d.h. monolithisch gefertigt und damit frei von Fugen und Schweißnähten, also zu 100% wasserdicht! Ein weiterer Vorteil dieses Verfahrens ist die homogene bzw. gleichmäßige Wandstärkenverteilung, die sich aus der biaxialen Rotation ergibt.

Und so wird eine Zisterne Produziert:

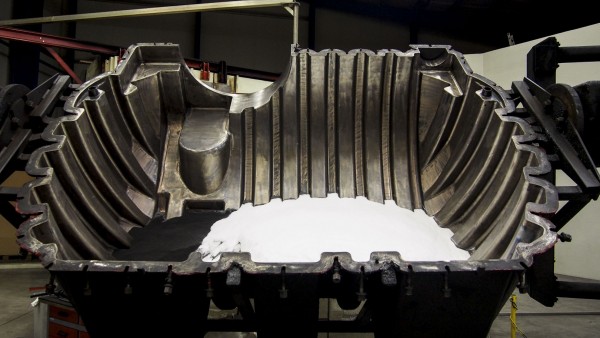

- Als erstes wird die Werkzeugform (kurz „Form“ oder „Werkzeug“), welche entweder aus Stahl oder Aluminium besteht, mit einem Kunststoffgranulat (Polyethylen) gefüllt und geschlossen.

- Anschließend fährt die Form in einen Hochleistungsofen und beginnt mit der biaxialen Rotation. Durch das Erhitzen schmilzt das Granulat an der Oberfläche und das Rotieren sorgt dafür, dass es sich gleichmäßig im gesamten Werkzeug verteilt und somit seine Form annimmt.

- Nach einer Weile fährt das Werkzeug dann weiter in eine Kühlkammer. Durch das langsame Erkalten (die Form rotiert dabei weiter) wird dann Schicht für Schicht des Granulats im Innern des Werkzeugs „aufgetragen“ und die Zisterne entsteht.

- Zum Schluss fährt das Werkzeug aus der Kühlkammer, wird geöffnet, und die fertige Zisterne kann entnommen werden.

Im Prinzip handelt es sich beim Rotationsverfahren um ein vergleichsweise einfaches Produktionsverfahren welches aber, im Vergleich zu anderen Herstellungsverfahren, mit deutlichen Vorteilen „punkten“ kann. Das verwendete Polyethylen ist u.a. UV-beständig, lebensmittelecht, witterungsbeständig und vollständig recyclebar. Die ideale Basis für Ihren Einstieg in die Regenwassernutzung!